Por: Brendan Casey / Noria / gtrujillo@noria.mx

Traducción por Roberto Trujillo Corona, Noria Latín América

Está ampliamente aceptado que la contaminación con partículas reduce la vida útil de los componentes hidráulicos. El hecho es que siempre hay algún nivel de contaminación con partículas en el fluido hidráulico, incluso en el fluido nuevo. Contribuye a la degradación y oxidación del propio fluido hidráulico, además de dañar las máquinas en donde se utiliza.

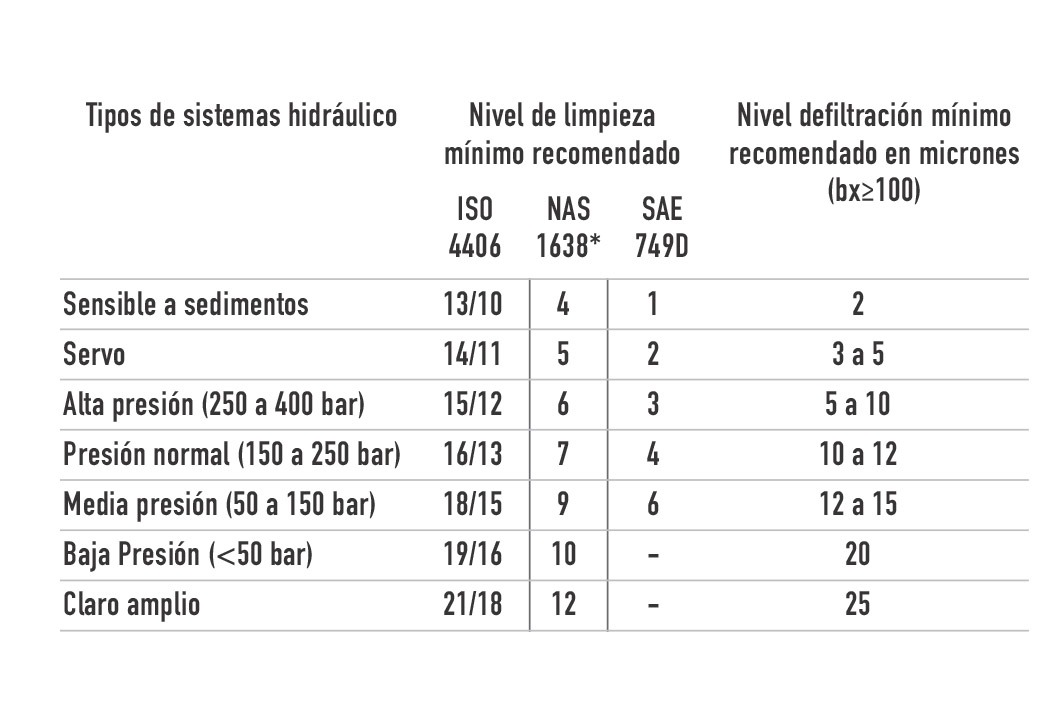

El nivel de contaminación o, a la inversa, el nivel de limpieza considerado aceptable, depende del tipo de sistema hidráulico.

Entonces, ¿cómo se puede definir y lograr un nivel de limpieza de fluidos que optimice la vida útil de los componentes hidráulicos? Considere este ejemplo de un sistema de presión normal. En la Tabla 1, el nivel de limpieza objetivo se define como ISO 16/13.

Una vez que se establece el nivel mínimo de limpieza del fluido requerido para la vida aceptable de los componentes en este sistema, el siguiente paso es cuantificar el nivel de limpieza actual del fluido.

Tabla 1. Niveles típicos de limpieza de fluidos para diferentes tipos de sistemas hidráulicos, definidos de acuerdo con las normas ISO, NAS y SAE * Tenga en cuenta que la última revisión de NAS 1638 es SAE 4059 (técnicamente idéntica a ISO 11218). SAE 749D es actualmente un estándar desaparecido.

La muestra de fluido y el reporte de condición indican un nivel de limpieza real ISO 19/16, muy por encima del objetivo de 16/13. Con este nivel de contaminación, es poco probable lograr una vida útil óptima de los componentes del sistema, por lo tanto, se debe abordar la limpieza del sistema.

Como se muestra en la Tabla 1, existe una correlación entre el nivel de limpieza del fluido y el nivel de filtración en el sistema. Por lo tanto, se debe verificar el nivel actual de filtración. Pero primero, deben revisarse con más detalle las calificaciones de desempeño del filtro.

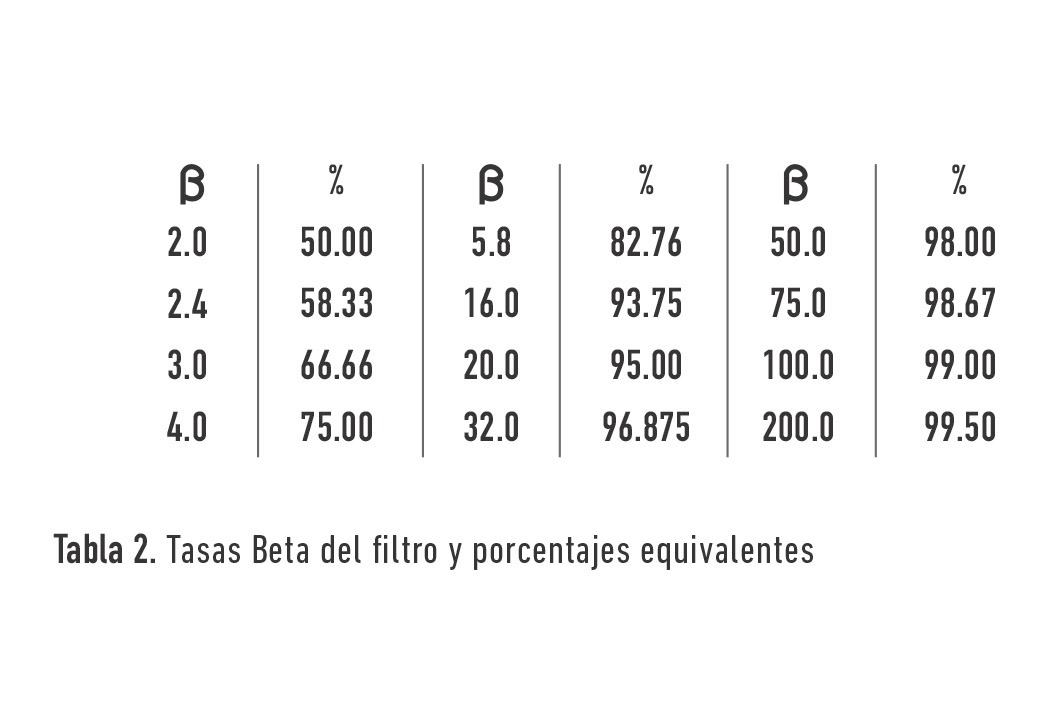

Los filtros hidráulicos se clasifican según el tamaño de las partículas que eliminan y la eficiencia con la que las eliminan. La eficiencia del filtro se puede expresar como la relación o tasa beta para un tamaño de partícula dado o como un porcentaje de partículas capturadas.

La tasa beta es el número de partículas, de un tamaño determinado, que ingresan al filtro dividido por el número de partículas que pasan a través del filtro. Las tasas beta del filtro y sus correspondientes porcentajes de eficiencia se muestran en la Tabla 2.

Tabla 2. Tasas Beta del filtro y porcentajes equivalentes

Los filtros también se clasifican comúnmente de acuerdo con clasificaciones absolutas o nominales. Un filtro absoluto comúnmente tiene una eficiencia del 99 por ciento o mejor para el tamaño de partícula especificado, y un filtro nominal comúnmente tiene una eficiencia de entre el 50 por ciento y el 95 por ciento para el tamaño de partícula especificado.

Cabe señalar que estos términos, absolutos y nominales, no tienen una definición estándar con respecto al desempeño del filtro y pueden variar de un fabricante a otro. El desempeño del filtro no debe evaluarse en función de dichas calificaciones. Para evaluar verdaderamente el desempeño de los filtros, se debe obtener la tasa beta o la eficiencia de captura, a un tamaño de partícula determinado.

De acuerdo con la Tabla 1, se requiere un nivel de filtración mínimo de 10 micrones con una eficiencia de al menos el 99 por ciento para lograr un nivel de limpieza de ISO 16/13. Esto significa que, a menos que haya al menos un filtro en el sistema con una tasa Beta 10=100, es poco probable que se logre un nivel de limpieza de 16/13, independientemente de cuántas veces se cambien los filtros.

Si una revisión de los filtros existentes revela que este nivel de filtración no está presente en algún lugar del sistema, entonces el nivel de filtración debe actualizarse o el nivel de limpieza objetivo debe revisarse a la baja.

Figura 1. Muestreo de fluido hidráulico

No asuma que los elementos filtrantes existentes se pueden sustituir automáticamente por elementos de mayor eficiencia. Esto puede aumentar la restricción (caída de presión) a través del filtro y, en consecuencia, es posible que el filtro ya no pueda manejar su tasa de flujo diseñada. Si esto sucede, la válvula de derivación del filtro se abrirá y el filtro no funcionará.

Los fabricantes de filtros publican gráficos que trazan la caída de presión contra la tasa de flujo (curva PQ) a una viscosidad del fluido determinada, de acuerdo con el área del elemento, el tamaño de poro y la eficiencia. Esta información debe tenerse en cuenta antes de actualizar los elementos en las carcasas de los filtros existentes.

Volviendo al ejemplo, suponga que el filtro de retorno montado en la parte superior del tanque del sistema tiene una tasa Beta 10=100. Por lo tanto, de acuerdo con la Tabla 1, se debe lograr un nivel de limpieza objetivo de ISO 16/13 con el nivel de filtración existente. Entonces, ¿cómo se puede explicar el alto nivel de contaminación por partículas en el fluido?

Si el programa de control de contaminación comenzó recientemente, el nivel de contaminación podría explicarse por un cambio de filtro que se debió hace mucho tiempo. Si se conoce el historial del sistema y los resultados de la última muestra de fluido fueron aceptables, se debe investigar cualquier fuente anormal de contaminación que pueda estar sobrecargando los filtros. Tenga en cuenta que la contaminación con partículas puede generarse internamente o ingerirse de fuentes externas.

Una verificación de los niveles de partículas de desgaste en el reporte de condición del fluido puede indicar si el nivel de contaminación que se genera internamente es anormal. Si los niveles de partículas de desgaste están por encima de los límites de alarma, esto generalmente indica que un componente del sistema ha comenzado a fallar. Todos los componentes generadores de metal deben identificarse y cambiarse.

Los puntos de entrada comunes para la contaminación ingerida externamente son a través del espacio superior del depósito y en la superficie de los vástagos de los cilindros. Todas las filtraciones en el espacio de aire del depósito deben sellarse y el respiradero del depósito debe incorporar un filtro de aire de al menos tres micrones absolutos o mejor. Si el depósito no está sellado correctamente y/o el respiradero no filtra adecuadamente las partículas, el polvo puede entrar en el depósito a medida que varía el volumen de líquido en el tanque.

Compruebe que las superficies cromadas de todos los vástagos de los cilindros estén libres de picaduras, abolladuras y marcas. Los sellos limpiadores del vástago deben estar en buenas condiciones. Los vástagos del cilindro y/o los sellos limpiadores dañados permiten que el polvo que se asienta en la superficie del vástago entre en el cilindro y contamine el fluido. Si se sospecha que los vástagos de los cilindros son una fuente importante de ingreso, se deben considerar usar fuelles o cubiertas flexibles en los cilindros para proporcionar una barrera adicional contra los contaminantes.

El siguiente paso es cambiar todos los filtros del sistema. Debido a que el nivel actual de limpieza del fluido del sistema en el ejemplo de ISO 19/16 está muy por fuera del objetivo, el fluido en el depósito debe lavarse antes de cambiar los filtros. Esto implica hacer circular el fluido en el depósito a través de filtros externos durante un período prolongado, o idealmente, hasta que se alcance el nivel de limpieza objetivo.

Para este propósito puede utilizar un carro de filtración. En su forma más básica, el carro de filtración consta de una bomba eléctrica de transferencia y un conjunto de filtros montados en un carro.

Los beneficios de limpiar el fluido antes de cambiar los filtros son que el sistema funcionará con un fluido limpiador antes y los nuevos filtros no tendrán la función de limpiar el aceite, solo tienen que mantener la limpieza del fluido.

Minimizando la carga de contaminación, el fluido limpio y los filtros de reemplazo del tamaño de poro correcto y eficiencia apropiada instalados en el sistema, ahora es posible lograr el nivel de limpieza objetivo.

Sin embargo, mantener la limpieza del fluido hidráulico es un trabajo complejo. Implica un ciclo incesante de muestreo de fluidos y acciones correctivas necesarias para garantizar que se mantenga continuamente el nivel adecuado de limpieza de los fluidos.

ACERCA DEL AUTOR

Brendan Casey es el fundador de HydraulicSupermarket.com y autor de varios libros de resolución de problemas y mantenimiento hidráulico. Especialista en hidráulica con un MBA, cuenta con más de 20 años de experiencia en el diseño, mantenimiento y reparación de equipos hidráulicos móviles e industriales. Colaborador de Noria Corporation

Noria Latin America, es una empresa mexicana, que opera bajo licencia los productos y servicios de Noria Corporation, compañía líder mundial en implementación de estrategias de excelencia en lubricación y análisis de lubricante. Atiende desde México a los países latinoamericanos de habla hispana.

Noria ha desarrollado programas de lubricación de clase mundial a todo tipo de industrias en todo el mundo, proporcionando servicios especializados de consultoría y educación en Excelencia en Lubricación y Análisis de Lubricante.

Correo: gtrujillo@noria.mx