Por: Carlos Mario Pérez Jaramillo / Soporte y Compañía

La gestión de mantenimiento ha evolucionado de forma dinámica y permanente. Mantener implica estar acorde con nuevos desarrollos tecnológicos, nuevos retos para los sectores industrial, comercial, de servicios y agrario. Los nuevos retos están asociados a la necesidad de optimizar la eficiencia y eficacia en la producción de bienes y en la prestación de servicios, así como el mejoramiento de la calidad y el aseguramiento de la integridad de las personas y su ambiente.

Estas exigencias tienen repercusiones directas sobre la gestión del mantenimiento y han generado procesos evolutivos en torno a la definición de técnicas y estrategias de mantenimiento, centrados no solo en las intervenciones sobre los equipos, sino también en una gestión integral que aborda, desde una perspectiva empresarial y sistémica, la acertada relación con el trabajo estratégico, administrativo, técnico y operativo del área de mantenimiento.

Como todo proceso en evolución, el dominio del mantenimiento ha seguido una serie de etapas cronológicas que se han caracterizado por unas metodologías específicas. Es conveniente destacar que alcanzar una etapa más avanzada no significa necesariamente que se abandonen por completo las metodologías anteriores; aun perdiendo peso complementan las más actuales.

- §La Primera Generación

La primera generación cubre el periodo hasta la II Guerra Mundial. En esos días, las empresas no estaban muy mecanizadas, por lo que los tiempos de paradas no importaban mucho. Los activos eran sencillos y en la mayoría de los casos diseñados para un propósito determinado. Esto hacía que fueran confiables y fáciles de mantener. No se necesitaban sistemas de mantenimiento complicados, y la necesidad de personal calificado era menor que ahora. Algunas de las características eran:

¾ Reparar en casos de avería.

¾ Equipos sencillos.

- §La Segunda Generación

Durante la II Guerra Mundial las cosas cambiaron drásticamente. Los tiempos de la guerra aumentaron los requerimientos de productos de toda clase, mientras que la mano de obra disminuyó de forma notable: se llegó a la necesidad de un aumento de la automatización de los procesos. En la década de los años cincuenta del siglo pasado se habían construido activos de todo tipo y cada vez más complejos, y las empresas habían empezado a depender de ellos.

Al aumentar esta dependencia, el tiempo improductivo de un equipo se hizo más evidente e importante. Esta situación llevó a la idea de que las fallas se podían y debían prevenir en su totalidad, situación que dio como resultado el nacimiento del concepto del mantenimiento preventivo, y así fue como en los años sesenta del mismo siglo, el mantenimiento se basó primordialmente en la intervención completa de los activos a intervalos fijos.

El costo del mantenimiento comenzó a elevarse considerablemente en relación con otros costos de operación; como resultado comenzaron a implantarse sistemas de planeación y programación de mantenimiento con el fin de tenerlo bajo control. Las principales características de esta época fueron y siguen siendo, en algunos casos, las siguientes:

¾ Intervenciones periódicas

¾ Reducción de costos

¾ Reducción de paros

¾ Sistemas para la planeación y programación de intervenciones

¾ Informatización

¾ Énfasis en estadística

¾ Mantenimiento por especialidades

¾ Orientación a la ejecución

- §La Tercera Generación

Desde mediados de los años ochenta del siglo pasado, el proceso de cambio en las empresas ha alcanzado velocidades vertiginosas, debido a las demandas cada vez mayores de la sociedad, los clientes, empleados y accionistas.

El crecimiento continuo de la automatización a todo nivel y las altas exigencias mencionadas demostraron que las fallas tienen efectos cada vez más importantes en el desempeño empresarial. Situación que se evidencia claramente en la tendencia hacia sistemas oportunos de respuesta y flexibilidad, en los que los niveles de inventarios óptimos hacen que el impacto de cualquier avería sobre la operación pueda ser mitigado, a partir de la disminución de tiempos de paros o de afectaciones en la calidad de los productos y servicios.

El aumento de la mecanización y la complejidad de los procesos empresariales, unidos a mayores riesgos en la manipulación, control y disposición de materiales, hacen que las fallas ocasionen consecuencias más perjudiciales en la seguridad y en el medio ambiente, especialmente si sucede en una sociedad cada vez menos tolerante.

La evolución de los procesos y el dinamismo de las empresas cambiaron los paradigmas y las creencias básicas acerca del mantenimiento. Es claro que ya no es tan importante hacer mucho, como sí hacerlo bien; ahora se reconoce que hay una menor conexión entre el tiempo de funcionamiento de un activo y sus posibilidades de falla. Se reconoce la confiabilidad más como un asunto de satisfacción del usuario que como un problema estadístico y, de igual manera, se resalta el concepto resultado, como objetivo preponderante antes que el de control.

Existe hoy un intenso y dinámico cambio en los conceptos, estrategias, métodos y técnicas, aplicados al mantenimiento. Algunas características del mantenimiento del presente siglo son:

¾ Monitoreo basado en condición.

¾ Búsqueda de confiablidad.

¾ Diseño para confiabilidad y mantenibilidad.

¾ Análisis de riesgos.

¾ Análisis causa /efecto.

¾ Modernos sistemas de toma de decisiones.

¾ Integración de sistemas informáticos y de automatización.

¾ Integración con operaciones.

¾ Talento humano integrado que ejecuta, gestiona, dirige y define estrategias.

¾ Aplicación de modelos de gestión.

¾ Entendimiento de diferentes modos de falla.

EL CONCEPTO DE CONFIABILIDAD

La palabra confiabilidad se usa ahora con mucha frecuencia y, desafortunadamente, algunas veces lo hacen desconociendo el contexto y la real implicación; existen diversas técnicas de mejoramiento en la confiabilidad de los activos y ha venido desarrollándose un constante asedio de publicidad con el uso de esta palabra.

El concepto más conocido para definir confiabilidad es: “la probabilidad de que un equipo o sistema opere sin falla por un determinado período de tiempo, bajo unas condiciones de operación previamente establecidas.”

Este concepto es utilizado algunas veces de manera equivocada, debido al uso particular que se da a la expresión “falla”; para muchos “falla” significa sólo paros y así construyen complejos modelos matemáticos para calcular la probabilidad de paros, sin tener en cuenta que también hay “falla” cuando se es ineficiente, inseguro, costoso, con alto nivel de rechazos y con aportes a una mala imagen.

Otro elemento que debe considerarse son las causas de los paros, que pueden darse por diferentes motivos y debe evitarse mezclar “peras con manzanas”… por ejemplo, “paros por lubricación en rodamientos” con “paros por errores en el montaje de rodamientos”.

Algunos han acuñado el término confiabilidad operacional como “la capacidad de una instalación o sistema (integrado por procesos, tecnología y personas), para cumplir su función dentro de sus límites de diseño y bajo un contexto operacional específico”.

El término operacional no marca un límite muy claro con el concepto de confiabilidad y esto se circunscribe en algunas empresas a sólo medir índices y con eso ya es controlado “la confiabilidad”.

Para otros, confiabilidad es “el conjunto de teorías y métodos matemáticos, prácticas operativas y procedimientos organizacionales, que aplicando el estudio de las leyes de ocurrencia de las fallas, permiten dirigirse a la resolución de los problemas de previsión, estimación y optimización de la probabilidad de supervivencia, el mejoramiento, la duración promedio y porcentaje de tiempo de buen funcionamiento de un sistema” y usan tres maneras para expresarla:

- Porcentaje de operación del tiempo deseado: Que a veces se expresa como: “El equipo tiene una confiabilidad de 95% en el tiempo planeado de 720 horas”. Generando confusión en el famoso y muy usado concepto de disponibilidad, o eficiencia del uso deseado del sistema, equipo o activo.

- Tiempo medio entre fallas (TMEF): Algunas veces es expresado como: “El tiempo medio entre fallas para el equipo es 3.000 horas”. El valor es un promedio (un valor de tendencia) y a través de su valor se intenta describir el comportamiento de un grupo de datos o de una muestra (tiempos y fallas). Este término es sobrevalorado por algunos, generalizándose la idea de que la confiabilidad se mejora si se reduce la frecuencia de las fallas en un intervalo de tiempo. (Nótese que falla aquí es paro).

- Tasa de fallas: Algunas veces es expresada como el porcentaje de fallas en el número total de elementos o como número de fallas durante un tiempo “t” dado: Por ejemplo: “Las baterías tienen una tasa de fallas de 1% durante el período la garantía de un año”.

¿Es la estadística la respuesta?

Una discusión muy común es si la confiabilidad es un problema estadístico o no; el manejo de datos tiene una utilidad innegable en la administración y dirección de compañías; es necesario distinguir si la estadística es usada para manejar datos reales y ver su comportamiento o para soportar predicciones y estimaciones que a veces rayan en especulaciones atrevidas e irresponsables.

En mantenimiento se usan datos de todo tipo, cantidad y calidad y la discusión acerca del uso de grandes volúmenes de información debe ubicarse en la utilización responsable de los mismos y no en su existencia.

Un caso real, de aplicación sensata de la información, lo realizó la industria aérea estadounidense en la década de los años 60, ya que hizo un estudio que demostró que los distintos elementos fallaban de diferente manera y que aun un elemento particular puede fallar en diferentes formas. De un modo más simple; no es lo mismo cambiar un elemento porque “va a fallar” o cambiarlo “porque falló”, que cambiarlo, porque se cumplió una frecuencia “antes de que fallara”. Precisando, no es lo mismo un elemento que falló por desgaste, a otro que falló por mala instalación o uno dañado por un accidente.

Algunos autores se aferran a definir los postulados matemáticos como una verdad absoluta acerca de las fallas y niegan el hecho de que las cantidades de fallas analizadas mezclan efectos con causas; además niegan, que tener datos de fallas para analizar es aceptar que se tienen fallas y entre más datos, más fallas.

La concepción de confiabilidad más común es como el tiempo promedio entre la ocurrencia de las fallas; esta expresión tiene varios matices que considerar, lo primero es recordar que la cifra es un promedio y que el concepto de fallas se relaciona más con paros que con insatisfacciones como: derrames, producto no conforme, o riesgos incrementados, que también son fallas.

El dato como tal, es una cifra promedio; existe una gran diferencia entre probabilidad y la realidad, generándose muchas confusiones. Una falla probable es una falla posible y una falla ocurrida es una falla real y un algoritmo de cálculo no necesariamente garantiza su ocurrencia en un momento determinado.

Por ejemplo, un cálculo da como resultado una probabilidad matemática de falla del 75%, para un componente que en promedio ha durado 1,200 días en un contexto operacional definido; esto no significa que no va fallar, ni que la falla sea inmediata. Es más, si hay otro que tiene probabilidad del 95%, este último puede fallar después y no significa que la estrategia de mantenimiento sea necesariamente diferente, especialmente cuando han estado mezclándose las causas (falla por mal lubricado o por error de montaje).

Por eso, el uso de cifras calculadas, deseadas, estimadas, fijadas arbitrariamente, imaginadas, recomendadas por manuales y hasta inventadas, pueden traer consigo porcentajes de error, inexactitud y deficiencias que exigen un manejo responsable.

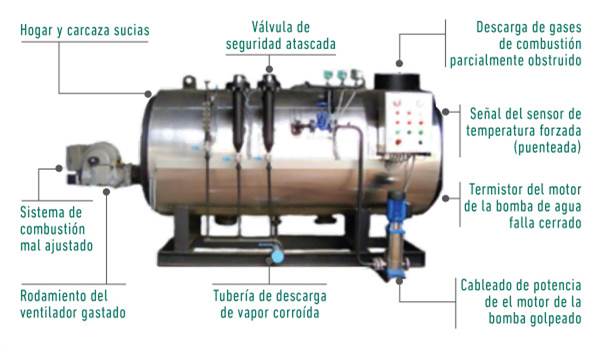

Por ejemplo, una caldera tiene las siguientes causas de falla:

Si se analizan las fallas se tiene lo siguiente:

|

Causa de falla |

Efecto |

Genera paro |

|

Hogar sucio |

Aumenta el consumo de combustible |

No |

|

Válvula de seguridad atascada en posición cerrada |

No se aliviaría el vapor, en el evento de un aumento de presión, incrementando el riesgo. |

No |

|

Descarga de gases de combustión parcialmente obstruido |

|

No |

|

Sistema de combustión mal ajustado |

|

No |

|

Rodamiento del ventilador del quemador desgastado |

Se deja de suministrar aire de combustión y la caldera se apaga. |

Si |

|

Tubería de descarga de vapor corroída |

Se rompe la tubería, se produce una fuga y alguien puede quemarse. Hay daños asociados |

No |

|

Cableado de potencia del motor de la bomba golpeado |

Se para la bomba, se deja de suministrar agua y se apaga la caldera |

Si |

|

Termistor del motor de la bomba de agua falla cerrado |

Ante una sobrecarga, el motor se quemaría |

No |

|

Señal del sensor de temperatura forzada (puenteada) |

Ante un aumento de temperatura, la caldera no se apagaría, incrementando el riesgo. |

No |

|

Caldera sucia |

Se incumple con los estándares de la empresa |

No |

Es claro que no todas las fallas afectan la disponibilidad, por lo tanto no podrían ser usadas en el cálculo del TMEF, como es usado de manera recurrente.

Volviendo con las fallas de la caldera:

- Suponiendo que se producen 10 modos de falla en un periodo de 720 horas (1 mes)

- Sólo 2 de los modos de falla anteriores producen paro, generando 20 horas de paro en total

- Según el concepto tradicional de falla, el cálculo del tiempo medio entre fallas, para la caldera, sería así: TMEF = (720 horas – 20 horas) / 2 fallas = 350 horas.

- Si para la empresa la meta de TMEF es de 300 horas, se estaría cumpliendo la meta

- La probabilidad que la caldera no falle antes de la meta de TMEF, sería calculada así = e-(300/350) = 42,5%

Así, el analizar sólo los números puede dejar tranquilo a algunos, sin embargo existen otras maneras de fallar que se pueden presentar en un activo, tales como:

- Incumplimiento de estándares de aseo

- Protecciones inoperantes

- Situaciones peligrosas para la seguridad y el medio ambiente

- Mayor consumo de combustibles es decir mayor costo

Entonces que el activo no desempeñe todas las funciones requeridas como se desea también se consideran fallas.

Es más, si se aplican los conceptos reales de falla, los cálculos serían diferentes:

- El TMEF = 720 horas – 20 horas / 10 fallas = 70 horas.

- Como para la empresa la meta de TMEF es de 300 horas, no se cumpliría con el objetivo.

- La probabilidad que la caldera no falle (con el concepto actual de falla) antes de la meta de MTBF, sería calculada así, Probabilidad = e-(70/350) = 1,37%

Muy pocas empresas tienen datos de TMEF, tienen realmente un dato de tiempo medio entre paros.

Pocas empresas registran la ocurrencia de fallas a nivel de modo de falla y algunas otras lo hacen, pero sus sistemas de información les dificultan el cálculo del TMEF

Conclusión: el tiempo que se usa para los cálculos matemático del TPEF o probabilidad de falla, sería mejor usado para definir las consecuencias de las fallas y definir un plan de acción para mitigar estas consecuencias

El paradigma de los datos

Los procesos empresariales usualmente poseen pocos de activos de un solo tipo, tienden a ser puestos en operación en grupos en vez de ser puestos en operación simultáneamente.

Los tamaños de la muestra tienden a ser muy pequeños para que los procedimientos estadísticos sean realmente convincentes.

Los activos están siempre en un continuo estado de evolución y modificación, en respuesta a nuevos requerimientos operacionales y en un intento para eliminar fallas que tienen serias consecuencias o que prevenirlas es muy costoso, esto significa que el tiempo que un activo es usado en cualquier configuración es relativamente corto, por lo tanto la base de datos es muy pequeña y está cambiando constantemente.

Por la complejidad y la diversidad de activos en la mayoría de empresas no es simple el desarrollar una completa descripción analítica de las características de confiabilidad, ya que muchas fallas funcionales son causadas no por 2 o 3 sino por 2 o 3 docenas de modos de falla.

Es fácil graficar la incidencia de las fallas funciona, pero es estadísticamente difícil separar y describir el patrón de falla que aplica a cada modo de falla.

Existen diferencias en la política de recopilación de datos de una organización a otra, un elemento puede ser removido de un sitio porque está fallando mientras en otro sitio es removido porque ha fallado; diferencias similares son causadas por diferentes expectativas de rendimiento.

El acertijo de Resnikoff

“La adquisición de la información considerada como de suma necesidad por los que diseñan la política de mantenimiento – información sobre las fallas críticas- es en principio inaceptable y es evidencia de la falla del plan de mantenimiento. Esto es porque las fallas críticas causan pérdidas potenciales de vidas, pero no hay tasa de pérdida de vida que sea aceptable para ninguna organización como precio de la información de fallas a ser usada para el diseño de una política de mantenimiento…” H.L. Resnikoff

Cómo mejorar la confiabilidad

En la actualidad, el problema que enfrenta el personal de mantenimiento no es sólo aprender cuáles son las nuevas técnicas, sino también ser capaz de decidir cuáles son útiles y cuáles no para su propia compañía.

Si se eligen adecuadamente y se usan de manera integrada, es posible que se mejoren las prácticas y los resultados de mantenimiento y, asimismo, se optimicen los costos. Si se elige mal, se crean más problemas que a la vez harán más graves los existentes.

Las empresas quieren asegurar su futuro mediante la definición de estrategias, la planeación y la aplicación de actividades conducentes a que se consigan los objetivos relacionados con la disponibilidad, la calidad, la seguridad, la integridad ambiental, y la efectividad de los costos satisfactorios para los propietarios, la comunidad, los empleados y los clientes. Para cumplir estos objetivos las empresas tienen que superar, controlar o establecer retos, tales como:

- Mejorar la confiabilidad: se relaciona con la reducción de las fallas en un intervalo de tiempo, entendiendo como falla cualquier evento que afecte el desempeño de los activos.

- Reducir el riesgo: implica la aplicación de medidas para minimizar las circunstancias que representen una posibilidad de pérdida.

- Mejorar la rentabilidad: se relaciona con la capacidad para generar utilidad o beneficio; de otra manera, la relación entre utilidades e inversión o recursos que se utilizaron para obtenerlos.

- Usar las mejores prácticas: implementar los métodos, herramientas, metodologías, procedimientos y procesos que han sido usados por las empresas de manera continua y coherente, y que han contribuido de manera eficaz a la obtención de mejores resultados en el desempeño de sus activos.

- Cumplir la legislación gubernamental: garantizar el cumplimiento del conjunto de las leyes y normas de un Estado relativo a una materia o tema determinado.

- Apoyar el crecimiento: se relaciona con el aumento de las utilidades o del valor de los bienes y servicios producidos por una empresa; se refiere a ciertos indicadores que en su conjunto muestran el progreso de la organización.

- Garantizar la seguridad: velar por la implementación de medidas y acciones para proteger contra determinados riesgos.

- Asegurar la sostenibilidad: consiste en considerar las consecuencias a largo plazo para asegurar que las decisiones tomadas sean hechas para los requerimientos y obligaciones futuras.

- Liderazgo: influencia que se ejerce sobre las personas y que permite incentivarlas para trabajar por un objetivo común, tomando decisiones acertadas.

- Mejorar la productividad: se relaciona con el aumento de la relación entre la cantidad de bienes y servicios producidos con una cantidad de recursos requeridos.

- Reducir la vulnerabilidad: consiste en disminuir la susceptibilidad de cualquier sistema al impacto de un peligro.

- Cumplimiento de normas ambientales: se relaciona con el apego a la legislación que rige el entorno que condiciona las formas de vida e incluye los elementos naturales, sociales y culturales que existen en un lugar y momento determinado.

Los retos mencionados anteriormente redundan en mayores exigencias a las actividades y acciones de mantenimiento. Las nuevas demandas y expectativas tecnológicas han ampliado las tareas, responsabilidades y exigencias en cuanto a estrategias, planes, programas, tiempos de respuesta, competencias, exactitud en la ejecución y organización de las tareas de mantenimiento. Como respuesta a estos retos, se tienen las siguientes estrategias y procesos para gestionar los activos:

- Prospección

- Planes de mercadeo

- Adquisición

- Planeación

- Confiabilidad

- Mantenimiento

- Análisis de riesgos

- Buen gobierno y responsabilidad social

Existen algunas compañías que han ido más allá de las estadísticas, y han revisado sus prácticas internas, efectúan comparaciones con las que son destacadas. Estas organizaciones llevaron a la conclusión que es imposible hablar de confiabilidad como una cifra única, por lo tanto, es necesario usar diversas mediciones como indicadores fundamentales de entradas y salidas de los procesos.

La necesidad de confiabilidad en las instalaciones es tan antigua como la humanidad, pero es innegable que la creciente importancia de los temas ambientales y de seguridad, han conllevado a la necesidad de cambiar la orientación de algunos mercados y nichos, debido a:

- Productos más complejos.

- Alta presión para disminuir los costos y poder competir.

- Mayor número de funciones operacionales realizadas por equipos y máquinas.

- Requerimientos de reducción de peso y volumen en los productos, conservando y mejorando los estándares de rendimiento y de seguridad.

- Pedidos de aumento o disminución de la duración de funcionamiento de los productos, para incrementar o disminuir la demanda.

- Mayores dificultades para hacer intervenciones de mantenimiento, debido al aumento en utilización de los activos.

- Tendencias a usar componentes informáticos, electrónicos, neumáticos e hidráulicos, que tienen comportamientos diferentes de desgaste con relación a los componentes que fallan en función de la edad.

- Legislaciones actuales cada vez más exigentes y poco tolerantes.

- Mayor impacto de los paros y pérdidas operacionales en las ventas y productos.

- Creciente nivel de exigencias en los parámetros de calidad de los servicios y productos.

- Nuevas concepciones del concepto “imagen” o compromiso de la empresa.

- Obligación de reducir el riesgo de pérdidas de vidas humanas.

- Exigencia de reducir el riesgo de derrames o afectaciones de los equipos al ambiente.

Las compañías exitosas han hecho un esfuerzo concertado para incorporar sus estrategias de mejoramiento en mantenimiento con otras iniciativas corporativas, evitando o previniendo el síndrome de la “campaña” del momento o la cresta de la ola o la promoción del mes”. La mejor muestra de que este esfuerzo deja satisfacciones es apoyado en el hecho de se convierte en una política, durable y estable.

Estas nuevas exigencias impulsan el uso de estrategias que han sido aplicadas en muchas compañías exitosamente fortaleciendo el desempeño global, optimizando costos, reduciendo riesgos, mejorando la imagen, disminuyendo el impacto ambiental y consolidando los resultados del negocio.

Entre las herramientas más triunfantes, utilizadas y consistentes, están:

- Orientación hacia la confiabilidad como concepto global, en vez de disminución de costos o la reducción de tiempo de paradas.

- Realización de diagnósticos, auditorias y evaluación de las prácticas del mantenimiento.

- Definición y uso de un plan estratégico de desarrollo que describe y establece una visión corporativa relacionada con la confiabilidad y el buen desempeño de los activos.

- Utilización extensiva de mediciones de desempeño, con “metas” apropiadas.

- Uso de benchmarking para identificar las oportunidades y barreras para el mejoramiento.

- Participación del conocimiento y logro de consenso entre áreas típicamente separadas, usando grupos de personas con funciones y especialidades diferentes, que trabajan unidas por un período de tiempo determinado, analizando problemas y oportunidades comunes para el resultado de un objetivo común.

Los retos que plantean las nuevas generaciones del mantenimiento pueden lograrse construyendo un esquema paso a paso para lograr superar etapas definidas y verificables. La determinación de escoger este camino o ruta está dada por un reconocimiento de las debilidades y fortalezas de la gestión de mantenimiento, para tener la visión de un estado deseado, expresado en objetivos. Estas metas son justificables si se relacionan con los resultados de la compañía y no solo con resultados operativos de mantenimiento.

Mantenimiento no es laúnica área responsable para la confiabilidad. Requiere diseños responsables, operadores consecuentes y entrenados, compradores profesionales y políticas estables. En otras palabras, intervienen varios responsables durante el ciclo de vida.

Se considera mantenimiento como una gestión, la cual es responsabilidad compartida, más que una función: el mantenimiento se inicia en la selección de equipos, sique en la instalación, se respalda con una correcta operación y un buen mantenimiento, con apoyo de compras e inventarios.

Por esta razón, los responsables de intervenir para que los equipos sean confiables o no, son:

- El diseño.

- La selección.

- La fabricación.

- Los proveedores.

- La instalación.

- El medio ambiente.

- La operación.

- El mantenimiento.

- Los almacenes.

- Las compras.

En conclusión: mejorar el tiempo medio entre fallas no es suficiente.

LA PRESIÓN POR RESULTADOS

El compromiso que a veces resulta hasta heroico más común es “reducir los costos de mantenimiento”. Generalmente motivado por presiones para incrementar productividad y disminuir los costos.

Muchas compañías están siendo especialistas en “no gastar” y se han convertido en una fuente de uso de una gama amplia de herramientas y metodologías con surgimiento en los últimos años, enfocadas generalmente a no aumentar los costos de mantenimiento.

Esta situación ha llevado a tomar algunas decisiones deficientes que traen varios beneficios a corto plazo, pero raramente sostenibles a largo plazo y que aún pueden ser peligrosas.

Hay que tener mucho cuidado con el concepto de reducción de costos directos, porque apunta a “ahorrar” y está más relacionado con “recortar”; por ello, es necesario conocer el real impacto del uso de los elementos apropiados y oportunos en la gestión de recursos, relacionados con el impacto en la actividad empresarial.

Por eso cualquier cambio debe estar dirigido a mejorar la compañía y no al mantenimiento.

Entonces, los resultados no son particulares, sino a nivel de mejora del negocio. Así:

- Costos óptimos de mantenimiento, operación y consumo de energía

- Mejores tiempos de utilización de los equipos: Cantidad y resultados

- Reducción de accidentes e incidentes.

- Menos afectación del medio ambiente.

- Mejoramiento del clima laboral.

- Aumento del porcentaje de clientes satisfechos.

En conclusión, un equipo confiable es un equipo eficaz, eficiente, rentable, seguro, no afecta el medio ambiente y produce pocas inconformidades.

Estos resultados logran reducciones de costos directos a nivel del logro empresarial, que sólo centrarse en la “economía”. Mejores prácticas pueden ser aplicadas, independientemente de la estructura organizacional y el tipo de compañía.

La confiabilidad es una herramienta poderosa para suministrar ventajas competitivas, que pueden incrementar la rentabilidad, la seguridad, la satisfacción de los clientes y usuarios y el respeto.

Aunque las estrategias y actividades para lograr el mejoramiento pueden ser muy claras, y los puntos de acción son fácilmente listados y priorizados, el producto final “transformación” hacia una cultura corporativa de confiabilidad toma tiempo.

Entre más grande sea la empresa, más se demora el cambio de cultura.

Pueden hacerse cambios sustanciales en 5 años, y los resultados comienzan a verse luego de los dos o tres primeros años.

Las personas en sí mismas presentan cierta resistencia al cambio y la manera para manejarlo es diferente en cada compañía, cuando los empleados ya asimilan y aceptan nuevos esquemas, antes que resistirse y dudar de la utilidad, el cambio está siendo logrado.

Las iniciativas de optimización usualmente pierden ímpetu, una de las razones es que las personas se familiarizan con el cambio de la relación y buscan nuevas claves sobre cómo actuar.

Si no ha sido ejecutado un plan de comunicación como parte del cambio, las personas que realizan el trabajo tienen tiempo para “ajustarse” a la nueva función y no encuentran razones para iniciar algo nuevo.

Algunas decisiones de mantenimiento han fomentado la permanencia de sus tradicionales procesos, aun cuando cambien la operación y/o producción y los requerimientos del cliente, se resiste el cambio, antes de promoverlo. Es más común de lo deseado, que mantenimiento reaccione a los cambios en los requerimientos de operación de manera más reactiva que proactiva.

La responsabilidad de un verdadero estratega del mantenimiento es acelerar la evolución, involucrando empleados en constante progreso. Las estructuras organizacionales están cambiando y reduciéndose en magnitud, más no en importancia.

Los responsables de tomar decisiones sobre los sistemas, equipos y activos necesitan tener pleno entendimiento de su responsabilidad y de las implicaciones de las decisiones que tomen. Así, se estará en posición para defender en forma adecuada lo establecido. En otras palabras, una estrategia de mantenimiento debe ser completamente auditable a nivel de indicadores, métodos, herramientas y procesos.

ACERCA DEL AUTOR

Carlos Mario Pérez Jaramillo es Ingeniero mecánico. Especialista en sistemas de información. Especialista en gestión de activos y gerencia de proyectos. Máster en gestión de proyectos, negocios y administración de activos físicos.

Profesional en RCM2™ de Aladon Network. Certificado como Endorsed assessor y Endorsed trainer of Institute of Asset Management.

Asesor y consultor de dirección y gerencia de mantenimiento. Ha desarrollado y apoyado la aplicación de modelos de gestión de activos en compañías del sector alimenticio, de minas, petrolero, petroquímico, textil, servicios públicos, entretenimiento y energético.

Instructor en RCM, confiabilidad, análisis de fallas, planeación y programación de mantenimiento, costos, indicadores de gestión de mantenimiento, análisis del costo del ciclo de vida y en el estándar PAS 55 para la gestión óptima de activos.

Ha trabajado en la divulgación, capacitación y aplicación de RCM2, gestión de mantenimiento y gestión de activos en empresas de Ecuador, Perú, España, Chile, Argentina, Cuba, México, Panamá, Costa Rica, El Salvador, Guatemala y Colombia.

BIBLIOGRAFÍA

JONES, E. Construyendo una cultura corporativa hacia la confiabilidad

McGREY, M. Estructurando el entrenamiento en confiabilidad.

MOUBRAY, J. Mantenimiento centrado en confiabilidad

GULATI, R. Maintenance and reliability best practices

SMITH, R. and MOBLEY K. Rules of Thumb for Maintenance and Reliability Engineers

VESIER. Ph.D Carol. Beneficios obtenidos mediante la confiabilidad.

VIOSCA, Robert R. La escalera de la confiabilidad hacia la clase mundial.

HERNU, M. Usando efectivamente los datos del benchmarking.

PETERSON, S. B. Diseñando la mejor organización de mantenimiento.

PETERSON, S. B. Creando un programa de cuidado de la salud de los activos.

MATHER, Daryl. La Importancia estratégica de la administración de activos.

SEXTO, Luís Felipe. AH! La estadística.

Pérez Jaramillo, C. M. Gerencia y ciclo de vida de activos (evolución y maduración del mantenimiento). Soporte y Compañía. Medellín.

Pérez Jaramillo, C. M. ¿Confiabilidad: talento humano o herramientas? Soporte y Compañía. Medellín.

Pérez Jaramillo, C. M. El futuro de la función de mantenimiento. Soporte y Compañía. Medellín. Retrieved from www.soporteycia.com