El pensamiento esbelto es una estrategia de gran sentido común: No hagas cosas que no aporten valor. Cientos de miles de empresas en todo el mundo están ahora de alguna manera siguiendo los pasos o aplicando algunas de las estrategias del Sistema de Producción Toyota (TPS). Este sistema le ha permitido a Toyota avanzar a grandes pasos y con utilidades impresionantes en una industria cada vez más competida, mientras que varios de sus competidores enfrentan crisis severas.

La Manufactura Esbelta nació en Japón y fue concebida por los grandes gurús del Sistema de Producción Toyota: William Edward Deming, Taiichi Ohno, Shigeo Shingo, Eijy Toyoda, entre otros. Manufactura Esbelta proporciona a las empresas de manufactura herramientas para sobrevivir en un mercado global que exige alta calidad, entrega justo a tiempo y un menor precio, a la vez que les permite conservar o incluso mejorar sus utilidades.

El pensamiento esbelto, aplicado a la manufactura, al mantenimiento y a la lubricación, implica eliminar aquellas acciones, inversiones y operaciones que no le agregan valor al producto, servicio y a los procesos. La reducción de desperdicios, el respeto por el trabajador y la mejora consistente de las operaciones y la calidad, han demostrado su eficiencia y producen grandes beneficios a las organizaciones que lo implementan. Este sistema efectivo define las siete formas comunes de desperdicio e incluye un sistema de mejora continua.

Contamos con otros artículos acerca del concepto de mantenimiento esbelto, pero en esta ocasión quiero centrarme en la estratégica función de lubricación de la maquinaria. Para ello haremos análisis de las siete áreas de desperdicios aplicados al proceso de lubricación:

- 1.Sobre-lubricación – Muchas de las tareas de lubricación son efectuadas en base a tiempo/horas de operación, sin considerar factores específicos de la maquinaria y las condiciones de operación. En muchas ocasiones se hacen cambios de aceite, que no deberían ser efectuados, únicamente porque el programa así lo marca o porque el manual del fabricante del equipo lo establece. Otras tareas de lubricación son efectuadas por criterio o por experiencia. Es frecuente encontrar en muchas plantas una excesiva frecuencia o cantidad de engrase. Estas tareas no sólo desperdician recursos y tiempo, sino que pueden inducir a una falla mayor. El programa de lubricación debe calcular la frecuencia y cantidad adecuada de engrase, tal vez asistido por un programa de lubricación con ultrasonido; además debe incluir un buen programa de análisis de aceite, con el que podrá identificar cambios de aceite basados en condición.

- 2.Espera – Algunas de las tareas de lubricación pueden hacerse con el equipo operando, mientras que otras deben ser efectuadas con el equipo apagado. Esperar a que el equipo esté en el estado requerido para efectuar la tarea de lubricación es un desperdicio. Un programa de lubricación bien diseñado debe contar con una herramienta que permita programar las acciones de lubricación en función del programa de operación y coordinar adecuadamente estas tareas en los momentos oportunos. Esperar no es una tarea productiva y deberá reducirse al mínimo creando rutas de trabajo eficientes.

- 3.Transportación – Caminar la planta es una acción que aporta poco valor, sin embargo, es una de las actividades más comunes. Los almacenes alejados, los estantes de herramientas en lugares inadecuados y la falta de información en las órdenes de trabajo, hacen que los técnicos de lubricación deban caminar varias veces al taller y cuarto de lubricación para poder completar su asignación. Los permisos de trabajo y los conjuntos de herramientas preparados con anticipación ayudan a reducir este desperdicio.

- 4.Desperdicio – La necesidad de regresar las máquinas a operar lo antes posible por lo general ocasiona trabajos de pobre calidad. Muchos depósitos de aceite no son lavados adecuadamente por la falta de tiempo o presiones de producción, ocasionando que el aceite nuevo sea contaminado de inmediato, haciendo que la tarea no entregue el valor esperado. Muchas de estas actividades ocurren en el terreno de la lubricación y deberán ser reducidas al mínimo.

- 5.Inventario – Muchos productos lubricantes permanecen por largo tiempo en almacenamiento. En ocasiones se cuentan con productos similares que podrían ser consolidados en una menor variedad, ahorrando espacio, eliminando riesgos y costando menos. Algunas plantas almacenan lubricantes en diferentes lugares, dificultando el control y duplicando las existencias. Esta área puede ser fuertemente apoyada por un proveedor confiable que permita mantener inventarios reducidos en la planta y un buen sistema de abastecimiento garantizado o convenios de consignación.

- 6.Recursos – Acciones innecesarias y procesos improductivos en la lubricación generalmente tienen que ver con las tareas de mantenimiento preventivo que no aportan valor. Los programas actuales ocupan excesiva cantidad de técnicos de lubricación debido a que la maquinaria no ha sido re-diseñada para facilitar las tareas de lubricación. Revisar niveles de aceite teniendo que abrir los depósitos, aplicar lubricantes con embudo y recipientes, lubricar cientos de rodamientos manualmente, etc., son sólo algunos ejemplos de gran desperdicio de recursos y tiempo por una ingeniería pobremente desarrollada en la lubricación. Considere que los equipos, al ser adquiridos, se encuentran en condiciones “genéricas” y deben ser re-diseñados para poder aplicar la lubricación con seguridad, ergonomía, mantenibilidad y aplicando la mejor práctica.

- 7.Defectos – El diseño de la maquinaria puede estar ocasionando que los defectos se introduzcan a su maquinaria en el momento de ejecutar la tarea de lubricación. Adicionalmente, la falta de educación y entrenamiento a los técnicos de lubricación podría estar contribuyendo a este problema. Diseñar las mejores prácticas de lubricación con el técnico y la maquinaria en mente, documentar los procedimientos y guías de trabajo para entrenamiento del personal actual y de nuevo ingreso, asegurar la ejecución y supervisar las tareas, es la mejor manera de eliminar este problema.

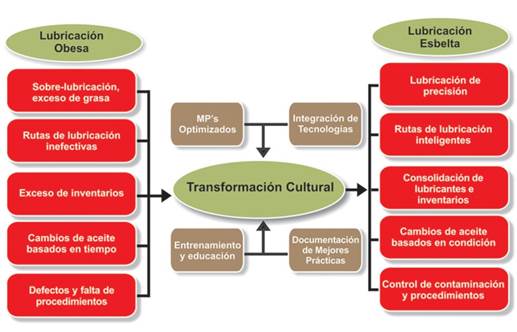

Lograr lubricación esbelta es un proceso que se logra atendiendo cuatro puntos para apoyar una transformación cultural:

- 1.Re-diseño de la maquinaria para mejorar su mantenibilidad y a la vez la ergonomía al trabajador, la seguridad en la ejecución del trabajo y la aplicación de la mejor práctica.

- 2.Integración de tecnologías para aplicar el análisis de aceite, el ultrasonido, el análisis de vibraciones y otras técnicas para aplicar lubricación basada en condición.

- 3.Educación para establecer las bases de la lubricación de clase mundial y entrenamiento para la ejecución correcta de las tareas e incorporación de mejores prácticas.

- 4.Documentación de los procedimientos, de tal manera que permitan un proceso de mejora continua.

Con esta estrategia, la lubricación esbelta se convierte en un nuevo paradigma donde las tareas no sólo son ejecutadas aplicando la mejor práctica, sino que también son más fáciles de hacer que las anteriores. De esta manera el cambio no es un obstáculo, sino algo deseado.

¡Sigamos trabajando para Dignificar la Profesión!

Acerca del Autor:

Gerardo Trujillo ha trabajado en el área de implementación de estrategias de excelencia en lubricación y análisis de lubricante por más de 27 años y ha entrenado a más de 4000 profesionales del análisis de lubricante y lubricación en América Latina.

También participa como voluntario en varias organizaciones enfocadas en el desarrollo de conocimiento técnico y certificación de competencias profesionales en el área de lubricación de análisis de lubricante y confiabilidad.